Formation Amélioration Continue

Temps de lecture estimé : 5 minutes

Rédigé par rémi TOMAS

Arrêter d'apprendre, c'est comme arrêter de vivre, il vaut mieux éviter.

Dans le monde exigeant de la gestion des processus, l’amélioration continue est bien plus qu’une simple stratégie : c’est une nécessité impérieuse pour maintenir un avantage concurrentiel.

Cette introduction vous plonge dans l’essence même de cette approche, explorant ses principes fondateurs et ses bénéfices tangibles.

De la recherche de l’efficacité opérationnelle à la quête incessante de la qualité, l’amélioration continue offre un cadre essentiel pour promouvoir l’innovation et l’excellence.

En embrassant cette philosophie, les organisations s’ouvrent à un monde de possibilités, où chaque processus, chaque action est scrutée en vue d’un perfectionnement continu.

Rejoignez-nous pour une exploration au cœur de cette culture de l’amélioration, où chaque étape compte pour façonner un avenir plus compétitif, plus résilient et plus performant

"Les petits détails sont vitaux. Un petit désordre peut entraîner une grande défaillance."

Qu'est-ce que la formation en amélioration continue ?

La formation en amélioration continue est bien plus qu’un simple programme de développement professionnel ; c’est une démarche structurée visant à cultiver une culture d’efficacité et d’innovation au sein des organisations. Elle s’appuie sur des principes clés, tels que l’identification et l’élimination des gaspillages, l’optimisation des flux de travail, et la recherche constante de l’amélioration.

Concrètement, une formation en amélioration continue offre aux participants les outils, les connaissances et les compétences nécessaires pour :

Comprendre les fondements de l’amélioration continue : Les participants acquièrent une compréhension approfondie des principes fondamentaux de l’amélioration continue, tels que le Lean Management, Six Sigma, ou d’autres méthodologies similaires, ainsi que leur application pratique dans des contextes spécifiques comme la maintenance industrielle.

Identifier et éliminer les gaspillages : Les participants apprennent à repérer les sources de gaspillage dans les processus opérationnels, qu’il s’agisse de temps perdu, de ressources sous-utilisées ou de procédures inefficaces, et à développer des stratégies pour les éliminer.

Optimiser les flux de travail : Une formation en amélioration continue aide à comprendre comment les processus opérationnels peuvent être optimisés pour maximiser l’efficacité et réduire les temps d’attente et les délais. Cela implique souvent la réorganisation des flux de travail, la mise en place de systèmes de communication efficaces et la simplification des procédures.

Promouvoir une culture d’innovation et d’amélioration continue : La formation en amélioration continue encourage une mentalité axée sur le changement et l’amélioration constante. Les participants sont encouragés à identifier les opportunités d’amélioration, à proposer des solutions novatrices et à s’engager dans un processus d’apprentissage continu.

Utiliser des outils et des techniques spécifiques : Les formations en amélioration continue fournissent également une formation pratique sur l’utilisation d’outils et de techniques spécifiques, tels que les outils d’analyse de données, les méthodes de résolution de problèmes, ou les techniques de gestion de projet, pour aider à mettre en œuvre les améliorations identifiées.

Pourquoi utiliser la formation amélioration continue ?

La formation en amélioration continue est un outil essentiel pour les organisations cherchant à maximiser leur productivité, à réduire les coûts et à renforcer la sécurité de leurs opérations. Mais pourquoi et quand devrait-on utiliser cette formation ?

Optimisation de la productivité et de l’efficacité : La formation en amélioration continue, comme celle basée sur la méthode 5S, est particulièrement pertinente lorsque les organisations cherchent à rationaliser leurs processus et à améliorer leur efficacité opérationnelle. En enseignant aux employés les principes de l’organisation et de l’optimisation des flux de travail, cette formation permet de réduire les temps morts, d’optimiser les processus et d’augmenter la disponibilité du temps pour des tâches productives. Ainsi, lorsque les entreprises se trouvent confrontées à des défis de productivité ou à des inefficacités opérationnelles, la formation en amélioration continue peut être la clé pour débloquer leur potentiel.

Réduction des coûts et des pertes : Lorsque les organisations cherchent à réduire les coûts liés à la maintenance inutile, à l’utilisation inefficace de l’espace de stockage ou aux réparations d’équipements endommagés, la formation en amélioration continue devient un investissement précieux. En enseignant aux employés comment identifier et éliminer les gaspillages, cette formation contribue à réduire les dépenses inutiles et à maximiser l’utilisation des ressources disponibles.

Amélioration de la sécurité : La formation en amélioration continue est également essentielle pour promouvoir une culture de sécurité au sein des organisations. En enseignant aux employés les bonnes pratiques en matière de sécurité et en mettant l’accent sur l’importance de maintenir un environnement de travail propre et organisé, cette formation contribue à réduire les risques d’accidents et de blessures. Ainsi, lorsque les organisations se trouvent confrontées à des défis en matière de sécurité ou à des incidents récurrents sur le lieu de travail, la formation en amélioration continue peut jouer un rôle crucial dans l’amélioration des pratiques et des comportements.

Renforcement de la culture d’entreprise et de l’engagement des employés : Enfin, la formation en amélioration continue est un outil puissant pour renforcer la culture d’entreprise et l’engagement des employés. En enseignant aux employés les valeurs fondamentales de l’organisation et en les impliquant activement dans l’amélioration des processus et des pratiques, cette formation contribue à créer un environnement de travail positif et motivant. Ainsi, lorsque les organisations cherchent à renforcer le moral des employés ou à promouvoir une culture d’excellence, la formation en amélioration continue peut être un moyen efficace d’atteindre ces objectifs.

En conclusion, la formation en amélioration continue est un outil précieux pour les organisations cherchant à maximiser leur efficacité opérationnelle, à réduire leurs coûts et à renforcer la sécurité de leurs opérations. En investissant dans cette formation, les organisations peuvent non seulement résoudre les problèmes immédiats auxquels elles sont confrontées, mais aussi poser les bases d’une croissance durable et d’un succès à long terme.

Comment mettre en place l'amélioration continue dans votre entrepirse ?

La méthode 5S est un système de gestion qui améliore l’efficacité et la sécurité dans un atelier de maintenance en structurant l’environnement de travail autour de cinq principes clés. Voici les étapes pour mettre en œuvre cette méthode :

Seiri (Tri) : Éliminez tout ce qui est inutile dans l’atelier, en vous débarrassant des outils, matériaux et équipements qui ne sont pas essentiels à la production quotidienne.

Seiton (Rangement) : Organisez l’atelier de manière logique en assignant une place spécifique pour chaque outil et pièce, et assurez-vous que chaque item est facilement accessible pour les tâches quotidiennes.

Seiso (Nettoyage) : Nettoyez régulièrement l’atelier pour maintenir un environnement de travail propre et ordonné, ce qui permet de repérer plus facilement les anomalies comme les fuites ou les usures prématurées.

Seiketsu (Standardisation) : Créez des normes de travail et des check-lists pour maintenir les trois premiers S. Cela inclut des routines de nettoyage, de rangement et de révision des procédures de tri.

Shitsuke (Rigueur ou Discipline) : Développez une culture de discipline où chaque employé suit les procédures établies et contribue activement au maintien de l’ordre et à l’amélioration continue de l’atelier.

En suivant ces étapes, vous créez un environnement de travail optimisé qui non seulement augmente la productivité mais assure également une plus grande sécurité et une meilleure qualité de travail.

Matériel nécessaire pour réaliser la formation amélioration continue

Matériel de formation : Supports de cours, manuels, présentations PowerPoint, vidéos explicatives, et autres ressources pédagogiques pour guider les participants à travers le processus d’amélioration continue.

Tableaux blancs ou flipcharts : Pour faciliter les discussions, les brainstormings et la visualisation des concepts clés pendant la formation.

Matériel d’écriture : Marqueurs, feutres, crayons et autres outils pour permettre aux participants de prendre des notes et d’interagir avec les supports de formation.

Études de cas et exemples concrets : Documents et scénarios pratiques pour illustrer les principes et les applications de l’amélioration continue dans des contextes réels.

Outils d’analyse des processus : Logiciels ou gabarits pour aider les participants à analyser et à cartographier les processus existants, identifiant ainsi les opportunités d’amélioration.

Méthodes et outils d’amélioration continue : Kits comprenant des outils spécifiques tels que les diagrammes de Pareto, les diagrammes de Ishikawa (ou diagrammes en arêtes de poisson), les 5 Pourquoi, et d’autres techniques d’analyse et de résolution de problèmes.

Supports visuels et graphiques : Affiches, diagrammes, schémas et graphiques pour illustrer les concepts clés de l’amélioration continue de manière visuelle et compréhensible.

Matériel de facilitation : Fiches d’animation, jeux de rôle, et autres outils pour encourager la participation active et l’engagement des participants pendant la formation.

Équipement audiovisuel : Projecteur, écran, ordinateur portable et autres équipements nécessaires pour diffuser des présentations et des vidéos pendant la formation.

Matériel de feedback : Formulaires d’évaluation, questionnaires et autres outils pour recueillir les retours des participants sur la formation et identifier les domaines d’amélioration éventuels.

Les astuces et les écueils à éviter

Astuces :

Personnaliser la formation : Adaptez le contenu de la formation aux besoins spécifiques de votre organisation et des participants, en mettant l’accent sur les défis et les opportunités rencontrés dans leur contexte professionnel.

Impliquer les parties prenantes : Impliquez les employés à tous les niveaux de l’organisation, en les encourageant à participer activement à la formation et en valorisant leurs contributions et leurs idées.

Pratiquer l’apprentissage par l’action : Favorisez une approche pratique de l’apprentissage, en intégrant des exercices, des études de cas et des simulations pour permettre aux participants de mettre en pratique les concepts enseignés.

Encourager la collaboration et le partage des connaissances : Créez un environnement propice à la collaboration et à l’échange d’expériences entre les participants, en favorisant les discussions, les groupes de travail et les retours d’expérience.

Fournir des ressources et un soutien continu : Assurez-vous que les participants disposent des ressources et du soutien nécessaires pour mettre en œuvre les concepts appris après la formation, en fournissant des outils, des guides et un suivi régulier.

Écueils à éviter :

Manque de planification et de préparation : Assurez-vous de planifier et de préparer soigneusement la formation, en définissant des objectifs clairs, en choisissant le bon contenu et les bons supports pédagogiques, et en organisant les sessions de manière efficace.

Approche théorique sans application pratique : Évitez de se concentrer uniquement sur la théorie, en négligeant l’aspect pratique de l’apprentissage. Assurez-vous que les participants ont l’occasion de mettre en pratique les concepts enseignés dans des situations réelles.

Manque d’engagement des participants : Veillez à ce que les participants soient engagés et motivés pendant la formation, en favorisant l’interaction, en encourageant la participation et en montrant l’importance des concepts enseignés pour leur travail quotidien.

Évaluation insuffisante des progrès et des résultats : Assurez-vous de suivre et d’évaluer les progrès des participants après la formation, en collectant des retours d’expérience, en mesurant l’impact des changements mis en œuvre et en identifiant les domaines nécessitant des améliorations supplémentaires.

Manque de soutien et de suivi après la formation : Assurez-vous de fournir un soutien continu aux participants après la formation, en les aidant à surmonter les obstacles rencontrés lors de la mise en œuvre des concepts appris et en les encourageant à poursuivre leur développement professionnel dans le domaine de l’amélioration continue.

Exemple d'utilisation du planning chemin de fer

Contexte

Un fabricant de structures métalliques, faisait face à des problèmes d’efficacité et de sécurité dans son atelier de maintenance. Avec des délais de réparation qui s’allongeaient et un taux d’accidents en hausse, la direction a décidé d’implémenter la méthode 5S pour optimiser les opérations.Objectifs

- Réduire le temps de recherche d’outils et de pièces.

- Diminuer le taux d’accidents et améliorer la sécurité au travail.

- Augmenter l’efficacité globale de l’atelier de maintenance.

Mise en œuvre

- Seiri (Tri)

- Action: Une équipe a été formée pour identifier et retirer tous les outils, équipements et matériaux non essentiels.

- Résultat: 30% du matériel présent dans l’atelier a été éliminé ou redéployé, libérant un espace significatif.

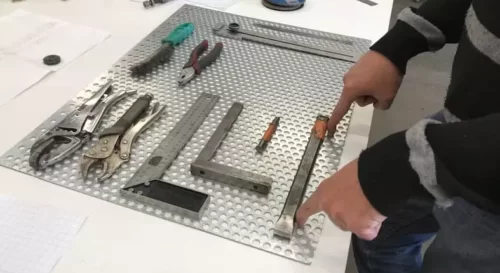

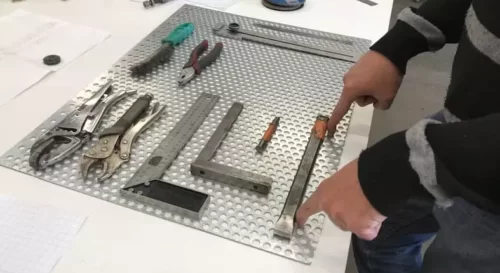

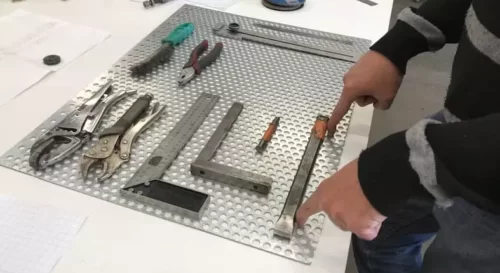

- Seiton (Rangement)

- Action: Installation de panneaux d’outillage et de zones de stockage délimitées avec des marquages au sol.

- Résultat: Réduction de 50% du temps nécessaire pour trouver des outils et des pièces.

- Seiso (Nettoyage)

- Action: Mise en place d’un programme de nettoyage quotidien avant et après les quarts de travail.

- Résultat: Moins de débris et de résidus huileux, contribuant à une réduction de 40% des accidents.

- Seiketsu (Standardisation)

- Action: Création de manuels de procédures standardisées pour le rangement et le nettoyage.

- Résultat: Maintien de l’ordre et de la propreté sur le long terme, avec des contrôles qualité réguliers.

- Shitsuke (Rigueur)

- Action: Formation continue et audits réguliers pour renforcer la discipline.

- Résultat: Une culture d’ordre et d’efficacité qui perdure, avec des améliorations continues proposées par les employés.

Conclusion

La mise en place de la méthode 5S dans l’atelier a transformé les opérations, en améliorant non seulement l’efficacité et la sécurité mais aussi en créant un cadre de travail plus agréable et professionnel. Cette initiative a prouvé que l’investissement dans la formation et le suivi continu peut conduire à des améliorations substantielles et durables.Conclusion

FAQ

Qu’est-ce que la méthode 5S et pourquoi est-elle importante dans un atelier de maintenance ?

- Réponse : La méthode 5S est un système de gestion visant à organiser et à maintenir un environnement de travail propre, sécurisé et efficace. Elle est basée sur cinq principes japonais : Seiri (tri), Seiton (rangement), Seiso (nettoyage), Seiketsu (standardisation), et Shitsuke (rigueur). Dans un atelier de maintenance, le 5S est crucial pour améliorer la productivité, garantir la sécurité des employés, et réduire les coûts opérationnels.

Comment démarrer l’implémentation du 5S dans mon atelier ?

- Réponse : Pour démarrer, réalisez un audit initial de l’atelier pour identifier les zones nécessitant des améliorations. Ensuite, formez votre équipe aux principes du 5S et assignez des responsabilités spécifiques. Commencez par le tri (Seiri), en éliminant tout ce qui n’est pas nécessaire, puis organisez méthodiquement les outils et équipements restants (Seiton). Assurez-vous que le nettoyage (Seiso) est fait régulièrement, puis mettez en place des standards (Seiketsu) pour maintenir les trois premiers S. Enfin, instaurez une discipline (Shitsuke) pour pérenniser ces pratiques.

Quels sont les outils et matériaux nécessaires pour appliquer le 5S ?

- Réponse : Vous aurez besoin de matériel de marquage (étiquettes, peinture pour le sol), de systèmes de rangement (étagères, bacs, panneaux à outils), de fournitures de nettoyage, de panneaux d’affichage pour les instructions et les standards, ainsi que de logiciels de gestion pour le suivi des progrès. Il est aussi utile d’avoir des appareils photo pour documenter les changements avant et après.

Comment puis-je mesurer l’efficacité de la méthode 5S ?

- Réponse : L’efficacité du 5S peut être mesurée par des indicateurs tels que la réduction du temps de recherche d’outils, la baisse du nombre d’accidents et d’incidents de sécurité, l’amélioration des temps de cycle, et l’augmentation de la satisfaction des employés. Des audits réguliers et la collecte de feedbacks auprès des employés sont également essentiels pour évaluer l’efficacité du programme.

Quels sont les principaux défis lors de l’implémentation du 5S et comment les surmonter ?

- Réponse : Les principaux défis incluent le manque de soutien de la direction, la résistance au changement parmi les employés, et le manque de ressources. Pour surmonter ces obstacles, assurez-vous d’obtenir un engagement clair de la direction, organisez des sessions de formation pour montrer les avantages du 5S, et célébrez les succès pour renforcer l’engagement. Utilisez des méthodes visuelles pour faciliter la compréhension et l’adoption des changements par tous les employés.